최근 회사에서 SE 및 GD&T와 관련한 내용을 정리해야 하는 상황을 마주하게 되었다. 그리고 관련한 내용을 토대로 해서 내가 미팅을 리드해야 하는 상황인데 기본적인 개념조차 부족한 상황이기에 그에 맞춘 내용들을 먼저 공부함과 동시에 단어부분도 확실히 잡아가고자 한다. 올해 들어 갑작스레 내가 영어를 써야하는 일들이 많아짐에 따라 다른 내용들도 점차적으로 정리하면서 전반적인 나의 능력을 성장시켜야 한다는 생각이 많다. 금주에는 SE와 GD&T에 대한 내용을 이어서 구체화 시키고자 한다.

SE(Simultaneous Engineering)란?

SE(Simultaneous Engineering)는 동시공학을 의미하며, 제품 개발 과정에서 설계, 엔지니어링, 제조, 품질, 구매, 공급망 등 여러 부서가 동시에 협업하여 개발 속도를 단축하고 품질을 향상시키는 접근 방식이다.

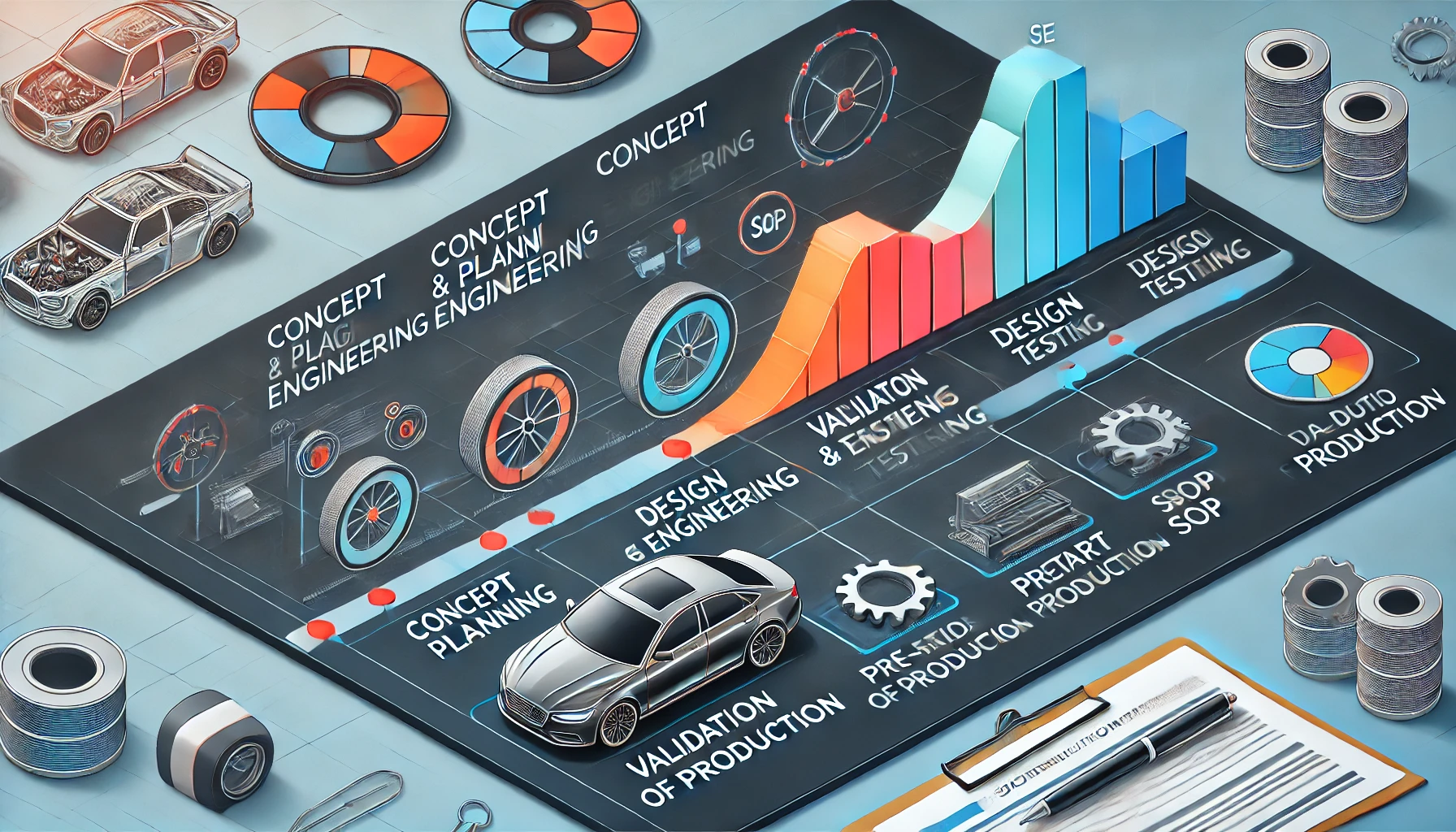

아래 이미지에서 볼 수 있듯, SE는 자동차 개발 Milestone 전반적으로 적용 되는데, 그 중 기획, 설계단에서의 개입이 가장 높은 편이다.

자동차 개발 주요 Milestone에 따른 SE 수행 정도

1. 기획(Concept & Planning) → SE 시작

- 개발 착수(Kick-off, Pre-Study)

- 시장 조사 및 요구사항 정의 (Customer Requirement)

- 개념 설계(Concept Design) 및 패키징 검토

*SE 개입 시작:

- 설계팀, 제조팀, 품질팀, 구매팀이 협업하여 초기 개발 방향 설정

- 제조 가능성(DFM), 조립성(DFA) 검토 시작

2. 설계(Design & Engineering) → SE 본격 진행

- 초기 설계 완료(Design Freeze 1, D-FMEA 적용)

- CAE 해석(구조, 충돌, 유동, NVH 등) 수행

- 공정 설계(Process Planning) 및 시뮬레이션

- Prototype 제작(Alpha Build, VP1 제작)

* SE의 핵심 단계:

- 설계 & 제조 병행 검토 (공정성 검토, 치수 공차 분석)

- 가상 조립(디지털 트윈) 및 초기 문제 해결

- 협력업체(외주)와 부품 개발 병렬 진행

3. 시험 및 검증(Validation & Testing) → SE 최종 검토

- VP(Build Verification Prototype) 제작 및 검증

- 인증 시험(Crash Test, NVH, 내구성 등) 수행

- 금형 및 생산 준비 완료

*SE 검토 종료 단계:

- 초기 설계에서 반영한 제조성/조립성의 최종 점검

- 생산 공정과 설계 간의 불일치 요소 수정

4. 양산 준비(Pre-production & SOP) → SE 종료

- 초기 양산(Pilot Production) 및 공정 최적화

- 최종 설계 확정(Design Freeze 2, PPAP 제출)

- 양산(SOP, Start of Production) 진행

*SE 종료:

- 초기부터 병행된 SE 결과 반영 완료, 본격 양산 진행

SE의 역할

- 설계와 제조의 병행 진행: 개발 초기부터 제조 가능성(DFM, Design for Manufacturability)과 조립성을 고려하여 설계를 진행

- 리드타임 단축: 설계 및 개발 단계에서 병렬로 작업을 진행해 제품 출시 기간을 줄임

- 비용 절감: 사전 검토를 통해 불필요한 설계 변경을 줄이고 원가를 절감

- 품질 향상: 조기에 문제를 발견하고 해결하여 제품 품질을 개선

1. 설계와 제조의 병행 진행 (DFM & 조립성 고려)

개발 초기부터 제조 가능성(DFM: Design for Manufacturability)과 조립성을 고려하여 설계를 진행하는 방식은 다음과 같이 이뤄진다.

1. DFM(Design for Manufacturability)적용

- CAD 모델링 단계에서 가공성, 사출성, 주조성 등을 검토

- 공차(Tolerance) 분석을 통해 조립 시 오차 최소화

- 용접, 프레스, 사출 등의 공정을 고려하여 설계를 최적화

2. 조립성(Design for Assembly, DFA) 평가

- 부품 개수를 최소화하여 조립 공정 단순화

- 볼트/너트 등의 표준화된 패스너(Fastener) 적용

- 조립 방향을 통일하여 작업 효율 개선

3. 제조 및 조립 시뮬레이션 활용

- 가상 조립(디지털 트윈) 시뮬레이션을 통해 문제 예측

- 로봇 조립 가능 여부를 검토하여 자동화 최적화

2. 리드타임 단축 (동시 작업 방식 적용)

설계 및 개발 단계에서 병렬로 작업을 진행하여 제품 출시 기간을 줄이는 방식은 다음과 같이 이뤄진다.

1. 모듈 설계 적용

- 파워트레인, 섀시, 바디 등 주요 모듈을 병렬 개발

- 기존 플랫폼 재사용으로 신규 개발 시간을 단축

2. 동시 공학(SE)팀 구성

- 설계팀, 해석팀, 생산기술팀, 품질팀이 동시에 협업

- 초기 단계에서 공정성/품질성 문제를 조기 발견 및 수정

3. 빠른 프로토타이핑 활용

- 3D 프린팅 및 Rapid Prototyping 기술을 활용한 검증

- 가상 검증(Virtual Validation)으로 물리적 시험을 최소화

3. 비용 절감 (사전 검토 및 원가 절감)

설계 변경을 최소화하고 개발 비용을 절감하는 방식은 다음과 같이 이뤄진다.

1. VE(Value Engineering) 기법 적용

- 기능을 유지하면서 불필요한 비용 요소 제거

- 경량화 설계를 통해 소재 및 가공 비용 절감

2. 설계변경(ECR/ECO) 최소화

- 초기 단계에서 DFMEA를 통해 잠재적 문제를 예측

- Poke-Yoke(방지책) 설계로 불량 방지

3. 공용화/표준화 설계 적용

- 부품 공용화를 통해 개발 비용 및 부품 수 감소

- 표준 부품(볼트, 클립 등) 활용으로 조달 비용 절감

4. 품질 향상 (초기 문제 발견 및 해결)

조기에 문제를 발견하고 해결하여 제품 품질을 개선하는 방식은 다음과 같이 이뤄진다.

1. FMEA(Failure Mode and Effects Analysis) 수행

- DFMEA(설계 실패 모드 분석)로 설계 초기 문제 검출

- PFMEA(공정 실패 모드 분석)로 제조 단계의 불량 최소화

2. CAE(Computer-Aided Engineering) 활용

- 충돌 해석, 유동 해석, NVH(소음/진동) 해석 등 시뮬레이션으로 사전 검토

- 금형 해석을 통해 성형 불량 방지

3. 품질 관리 시스템 적용

- IATF 16949 기반 품질 프로세스 준수

- SPC(Statistical Process Control)로 공정 변동성 모니터링

SE를 통해 설계와 제조를 병행하고, 병렬 개발을 통해 리드타임을 단축하며, 사전 검토로 비용을 절감하고, 초기 품질 관리를 강화함으로써 최적의 자동차 개발 프로세스를 구축할 수 있다.

'개발하는 나 보고서 > 회사 관련 스터디 기록' 카테고리의 다른 글

| 자동차 #13 자동차 세그먼트 별 대표 차종 및 특징 (4) | 2025.03.13 |

|---|---|

| 항공기 #2 항공기와 비행기의 차이? (0) | 2025.02.27 |

| 자동차 #10 자동차 개발 용어 Serial Condition을 뜯어 보고서 (2) | 2025.02.10 |

| 자동차 #9 자동차 개발 용어 Serial Production을 뜯어 보고서 (0) | 2025.01.24 |

| 항공기 #1 고정익(Fixed Wing)과 회전익(Rotary Wing)의 차이 (3) | 2025.01.15 |